جوشکاری هواگاز یا Oxy-fuel welding (OFW)، روشی است که در آن از ترکیب گاز اکسیژن با گازهای سوختی مانند استیلن، پروپان یا بوتان برای تولید شعله با دمای بالا استفاده میشود. این شعله قادر است فلزات را ذوب کرده و آنها را به یکدیگر جوش دهد. در این روش نیاز به منبع الکتریسیته وجود ندارد که یکی از مزایای آن محسوب میشود.

سیلندر گاز اکسیژن: منبع تأمین اکسیژن فشرده.

سیلندر گاز سوختی: حاوی گازهایی مانند استیلن، پروپان یا بوتان.

رگلاتور یا فشارشکن: برای تنظیم فشار گاز خروجی از سیلندرها.

شیلنگهای گاز: انتقال گازها از سیلندر به مشعل.

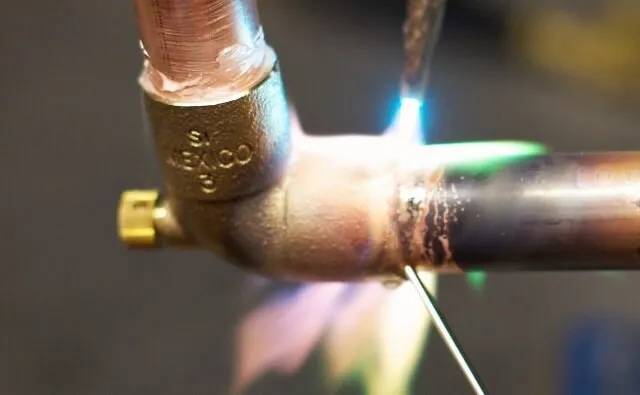

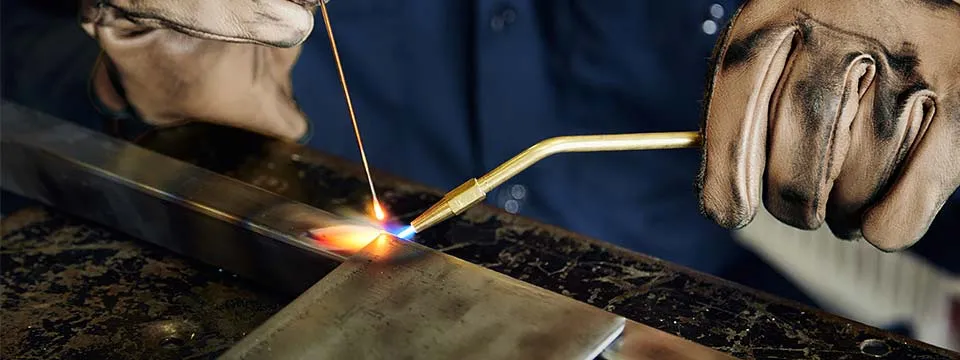

مشعل جوشکاری (تورچ): جایی که گازها با هم مخلوط شده و شعله ایجاد میشود.

عینک ایمنی و لباس کار: برای محافظت از چشمها و بدن جوشکار.

۳.۱. جوشکاری اکسی استیلن (Oxy-acetylene welding)

رایجترین روش.

دمای شعله: حدود ۳۲۰۰ درجه سلسیوس.

مناسب برای فولاد، آلومینیوم، مس و آلیاژهای مختلف.

۳.۲. جوشکاری اکسی پروپان (Oxy-propane welding)

دمای شعله پایینتر از اکسی استیلن.

مناسب برای برش فلزات یا لحیمکاری سنگین.

۳.۳. جوشکاری اکسی هیدروژن (Oxy-hydrogen welding)

شعله تمیز و فاقد کربن.

کاربرد در صنایع حساس مانند صنایع غذایی و پزشکی.

در ادامه به معرفی انواع گازهایی که در جوشکاری هواگاز استفاده میشوند میپردازیم:

۴.۱. استیلن (C₂H₂)

محبوبترین گاز سوختی.

دمای بالای شعله و تمرکز حرارتی عالی.

نکته: استیلن به تنهایی تحت فشار بالا ناپایدار است و باید با احتیاط حمل شود.

۴.۲. پروپان (C₃H₈)

ارزانتر از استیلن.

دمای شعله پایینتر.

مناسب برای برش و لحیمکاری.

۴.۳. بوتان (C₄H₁₀)

کاربرد محدودتر.

بیشتر در لحیمکاریهای سبک استفاده میشود.

۴.۴. هیدروژن (H₂)

شعله بسیار تمیز.

برای جوشکاری آلومینیوم و فلزات غیرآهنی.

در بین روشهای ذکر شده، جوشکاری اکسی استیلن به دلیل موارد زیر مناسبترین و پرکاربردترین روش در جوشکاری هواگاز به شمار میآید:

بیشترین دمای شعله در میان گازهای رایج.

قابلیت کنترل دقیق شعله و انرژی ورودی.

مناسب برای انواع فلزات آهنی و غیرآهنی.

مقرونبهصرفه بودن تجهیزات و سوخت.

تنظیم نسبت اکسیژن به گاز سوختی باعث ایجاد انواع مختلف شعله میشود:

۶.۱. شعله خنثی (Neutral Flame)

نسبت اکسیژن به استیلن تقریباً برابر.

مناسب برای اغلب جوشکاریها.

۶.۲. شعله اکسیدکننده (Oxidizing Flame)

اکسیژن بیشتر از استیلن.

مناسب برای جوشکاری برنج و برخی فلزات خاص.

۶.۳. شعله احیاکننده یا کاهنده (Carburizing Flame)

استیلن بیشتر از اکسیژن.

مناسب برای لحیمکاری و جوشکاری فلزات خاص.

آمادهسازی قطعه: تمیز بودن سطح فلز قبل از جوشکاری بسیار مهم است.

پیشگرم: در برخی موارد مانند جوشکاری قطعات ضخیم، پیشگرم لازم است.

زاویه مشعل: زاویه مشعل نسبت به سطح کار باید حدود ۴۵ درجه باشد.

فاصله مشعل از قطعه: حدود ۶ تا ۱۰ میلیمتر، بسته به نوع شعله و ضخامت فلز.

کنترل حرکت: حرکت دست باید یکنواخت و هماهنگ باشد تا جوش با کیفیت به دست آید.

رعایت اصول ایمنی در این نوع جوشکاری اهمیت بالایی دارد. برخی نکات مهم:

۸.۱. نگهداری ایمن سیلندرها

سیلندرها باید در حالت عمودی و در مکانهای تهویهدار نگهداری شوند.

دور از حرارت مستقیم و منابع جرقه.

۸.۲. استفاده از تجهیزات ایمنی

عینک محافظ UV و IR برای جلوگیری از آسیب چشم.

دستکشهای مقاوم در برابر حرارت.

لباس کار نخی یا چرمی غیرقابل اشتعال.

۸.۳. بررسی نشتی گاز

قبل از شروع به کار، باید کلیه اتصالات بررسی و در صورت نیاز نشتیگیری شوند.

استفاده از کف صابون برای تشخیص نشتی توصیه میشود.

۸.۴. خاموش کردن صحیح تجهیزات

ابتدا گاز سوختی و سپس اکسیژن قطع شود.

مشعل پس از سرد شدن جابجا شود.

سادگی و ارزانی تجهیزات.

قابلیت حمل آسان.

عدم نیاز به برق.

معایب:

دمای شعله کمتر نسبت به روشهای مدرن مانند MIG و TIG.

مناسب نبودن برای ورقهای بسیار نازک یا بسیار ضخیم.

ایمنی پایینتر در مقایسه با روشهای جدید.

جوشکاری هواگاز با وجود پیشرفتهای تکنولوژی همچنان جایگاه ویژهای در صنایع دارد، بهویژه در تعمیرات، پروژههای کوچک و مکانهایی که دسترسی به برق وجود ندارد. هر جوشکار باید علاوه بر مهارت عملی، دانش فنی لازم درباره انتخاب نوع گاز، تنظیم شعله، روشهای جوشکاری و اصول ایمنی را داشته باشد.

مطالعه و تمرین مستمر، همراه با رعایت نکات ایمنی، تضمینکننده کیفیت و سلامت در جوشکاری هواگاز خواهد بود. اگر سوال یا نیاز به توضیح بیشتری در هر بخش دارید، در خدمت شما هستم.

جوش استور؛ تخصصیترین انتخاب برای تجهیزات جوش و برش، کیفیت برتر، قیمت مناسب!

فروشگاه اینترنتی جوش استور جوش استور مرجع تخصصی فروش محصولات جوش و برش، ابزارهای جوشکاری، تجهیزات صنعتی و لوازم جانبی حرفهای است. ما با ارائه محصولات باکیفیت از برندهای معتبر جهانی و داخلی، تلاش میکنیم نیازهای جوشکاری شما را با بهترین قیمت و خدمات پشتیبانی مناسب تامین کنیم. از دستگاههای جوش و برش گرفته تا الکترود، سیم جوش و تجهیزات ایمنی، همه در یکجا!

دسترسی سریع

دسته بندی ها

ارتباط با ما

طراحی سایت و سئو سایت : ره وب

ساعات کاری فروشگاه جوش استور

۰۳۱۳۳۴۶۰۶۱۱

۰۳۱۳۳۴۶۰۶۱۲

۰۹۱۳۲۰۳۵۶۵۹