تأثیر دما و فشار بر روی جوشکاری فلزات خاص

مقدمه

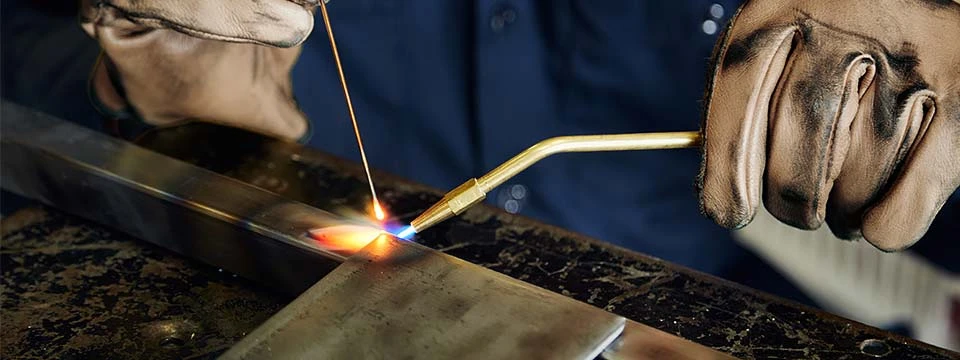

جوشکاری بهعنوان یکی از پرکاربردترین فرآیندهای اتصال در صنایع مختلف، نیازمند درک دقیق از رفتار مواد تحت شرایط حرارتی و مکانیکی است. فلزات خاص مانند فولادهای پرکربن، تیتانیوم و آلیاژهای نیکل، به دلیل خواص ساختاری و فیزیکی منحصربهفرد، نسبت به پارامترهای جوشکاری نظیر دما و فشار حساسیت زیادی دارند. انتخاب صحیح این پارامترها نهتنها بر کیفیت نهایی اتصال مؤثر است، بلکه از بروز عیوب خطرناک مانند ترکخوردگی، تخلخل، و افت خواص مکانیکی جلوگیری میکند.

در این مقاله، با تمرکز بر این فلزات خاص، به بررسی عمیقتر نحوه تأثیر دما و فشار در فرآیند جوشکاری و راهکارهای بهینهسازی آنها میپردازیم.

1- اهمیت دما در جوشکاری

1-1. کنترل حرارت در ناحیه اتصال

دمای جوشکاری باید بهگونهای انتخاب شود که فلز پایه و فلز پرکننده بهخوبی ذوب شده و اتصال پیوستهای شکل گیرد، اما افزایش بیش از حد حرارت میتواند منجر به تشکیل فازهای نامطلوب، ترکهای انجمادی و رشد دانههای درشت در ناحیه متاثر از حرارت (HAZ) شود. کنترل حرارت بهویژه در آلیاژهای واکنشی مانند تیتانیوم اهمیت حیاتی دارد؛ چراکه دمای بالا در جو حضور اکسیژن، نیتروژن یا هیدروژن، موجب شکنندگی شدید میشود.

1-2. پیشگرمایش و دمای بینپاسی

پیشگرمایش به کاهش اختلاف دمایی ناگهانی بین ناحیه جوش و فلز اطراف کمک میکند و با کاهش سرعت سرد شدن، از تشکیل ساختارهای سخت و ترد جلوگیری میکند. در جوشکاری چندپاسی نیز حفظ دمای بینپاسی (interpass temperature) اهمیت دارد. دمای بیش از حد بین پاسی میتواند موجب رشد دانهها و افت سختی شود، درحالیکه دمای پایین میتواند باعث انجماد سریع و شکنندگی گردد.

مثلاً در جوشکاری فولادهای پرکربن، دمای بینپاسی در حدود ۱۰۰–۱۵۰ درجه سانتیگراد معمول است، ولی در فولادهای ابزار ممکن است به ۲۰۰ درجه برسد.

2-نقش فشار در جوشکاری

2-1. جوشکاری حالت جامد

در فرآیندهایی مثل جوشکاری اصطکاکی (FW)، جوشکاری التراسونیک، یا جوشکاری انفجاری، فشار نقش اصلی را ایفا میکند. در این روشها، دو سطح فلزی تحت فشار بالا در تماس قرار میگیرند تا بدون ذوب شدن کامل، پیوند فلزی برقرار شود. این روشها در آلیاژهایی مانند تیتانیوم و نیکل که در برابر اکسیداسیون در دمای بالا حساساند، مفیدتر هستند، زیرا از دمای بحرانی عبور نمیکنند و خواص فیزیکی حفظ میشود.

در جوشکاری اصطکاکی همزمان با اعمال فشار، گرما از اصطکاک سطحی ایجاد میشود و در لحظه مشخصی عملیات به پایان میرسد، که نیاز به کنترل دقیق فشار در لحظه توقف دارد.

2-2. فشار در فرآیندهای ذوبی

در فرآیندهایی نظیر جوشکاری قوس الکتریکی (MIG, TIG)، فشار مستقیم کمتری اعمال میشود، اما فشار گاز محافظ، فشار قوس، و فشار داخلی حوضچه مذاب نقش مهمی در حفظ پایداری و جلوگیری از ورود گازهای مزاحم دارند.

بهطور خاص در جوشکاری TIG، اگر فشار گاز آرگون بیش از حد باشد، موجب تلاطم حوضچه مذاب و اکسیداسیون میشود، و اگر خیلی کم باشد، حفاظت کافی از سطح داغ تأمین نمیشود.

3- تأثیر دما و فشار بر فلزات خاص

3-1 فولادهای پرکربن

خواص و مشکلات:

• درصد بالای کربن (C > 0.3%) موجب سختی زیاد و تمایل بالا به تشکیل مارتنزیت ترد در منطقه HAZ میشود.

• مستعد ترکخوردگی سرد و چندفازی شدن ساختار هستند.

اقدامات کنترلی:

• پیشگرمایش در حدود ۱۵۰–۳۰۰ درجه برای کاهش تنشهای حرارتی و جلوگیری از سرمایش سریع.

• جوشکاری با پاسهای نازک برای کنترل بهتر حرارت.

• استفاده از الکترودهای با هیدروژن کم (Low Hydrogen Electrodes) برای جلوگیری از ترک هیدروژنی.

• پسگرمایش و آنیل کردن برای حذف تنشهای پسماند.

3-2 تیتانیوم

ویژگیهای حساس:

• بسیار واکنشپذیر در دمای بالا، مخصوصاً با O₂، N₂، H₂

• در صورت جوشکاری نامناسب، لایهای شکننده از اکسید تیتانیوم یا نیترید تیتانیوم در سطح تشکیل میشود.

الزامات فرآیندی:

• استفاده از محیط گاز خنثی (آرگون با خلوص بالا) برای جلوگیری از آلودگی سطح.

• دستگاههای جوش خاص با پشتبند گازی برای محافظت کامل پشت جوش.

• دمای کنترلشده برای جلوگیری از رشد دانههای بتا (β) که کاهش چقرمگی را بهدنبال دارد.

• روشهایی مانند جوشکاری با پرتو لیزر یا الکترون در محیط خلأ برای اجتناب از مشکلات اکسیداسیون.

3-3 آلیاژهای نیکل مثل( Inconel 625)

مشکلات:

• مستعد ترک داغ در ناحیه جوش

• دارای دمای ذوب بالا (۱۳۵۰–۱۴۰۰ درجه) و هدایت حرارتی پایین

• گرایش به تشکیل فازهای رسوبی بیندانهای در خنکسازی نامناسب

راهکارها:

• ورودی حرارتی پایین (Low Heat Input) برای جلوگیری از سوختن عناصر آلیاژی حساس.

• استفاده از پیشگرمایش ۱۰۰–۲۰۰ درجه برای قطعات ضخیم.

• جوشکاری چندپاسی با تمیزکاری بین هر پاس برای جلوگیری از آلودگی سطحی.

• کاربرد فرآیندهایی مانند جوشکاری پلاسما یا لیزری برای کنترل دقیق دما.

4-اثر خنکسازی بر کیفیت جوش

4-1 اهمیت نرخ سرد شدن

نرخ سرد شدن مستقیماً بر ساختار نهایی جوش اثر میگذارد:

• سرد شدن سریع → ساختار مارتنزیتی، شکنندگی

• سرد شدن آهسته → ساختار فریتی یا پرلیتی، چقرمگی بالا

در جوشکاری فولاد پرکربن، خنکسازی باید آهسته باشد (مثلاً با پتو عایق یا در کوره). در آلیاژهای نیکل، باید از سرد شدن خیلی آهسته که باعث رشد دانهها میشود جلوگیری کرد.

4-2 سیستمهای خنککاری فعال

در برخی فرآیندهای صنعتی، از سیستمهای خنککننده آب یا گاز خنثی برای تنظیم دقیق نرخ خنکسازی استفاده میشود. خنککاری یکنواخت در اتصالات تیتانیوم از ایجاد نواحی ناپایدار در ساختار میکروسکوپی جلوگیری میکند.

5- تحلیل ساختاری و متالورژیکی ناحیه جوش

تحلیل ناحیه جوش از طریق آزمایشهایی مانند:

• متالوگرافی: بررسی ریزساختار ناحیه ذوب و HAZ

• سختیسنجی (Hardness Mapping): تعیین تغییرات سختی در اطراف جوش

• آنالیزهای XRD و SEM: تشخیص فازهای تشکیلشده

در فولادهای پرکربن معمولاً سختی بالا در ناحیه HAZ نشانه تشکیل مارتنزیت است. در تیتانیوم، وجود ذرات آلودگی نیتریدی یا اکسیدی از طریق میکروسکوپ الکترونی قابل مشاهده است.

6- کنترل و بهینهسازی فرآیند جوشکاری

6-1 مدلسازی حرارتی و مکانیکی

شبیهسازی المان محدود (FEM) امکان پیشبینی رفتار حرارتی در طول جوش را فراهم میکند. با این ابزار میتوان:

• پیشبینی نواحی با خطر ترکخوردگی بالا

• بهینهسازی مسیر جوش و سرعت حرکت تورچ

• بررسی اثر دما و فشار بر ساختار نهایی

6-2 سیستمهای کنترل پیشرفته

• حسگرهای دمای مادون قرمز برای کنترل دما در زمان واقعی

• سیستمهای کنترل فشار و گاز محافظ بهصورت خودکار

• استفاده از هوش مصنوعی برای تنظیم خودکار پارامترهای جوش در حین اجرا

نتیجهگیری

دما و فشار دو پارامتر اساسی و حیاتی در جوشکاری فلزات خاص بهشمار میآیند. کنترل دقیق این عوامل، بهویژه در فلزات پرچالش مانند فولادهای پرکربن، تیتانیوم و آلیاژهای نیکل، نقش مهمی در تضمین کیفیت، دوام و ایمنی اتصال نهایی دارد.

تکنولوژیهای پیشرفته امروز، از جمله شبیهسازیهای دقیق، حسگرهای هوشمند و روشهای نوین جوشکاری، راهکارهای مؤثری برای بهینهسازی این پارامترها فراهم کردهاند. آینده صنعت جوشکاری با تلفیق مهندسی مواد، کنترل هوشمند و آنالیز دقیق، بهسوی اتصالات قویتر، باکیفیتتر و اقتصادیتر پیش خواهد رفت.

نظرات کاربران

هنوز هیچ کامنتی ثبت نشده است

اولین نفری باشید که نظر خود را بیان میکند!